1. การทำให้ไนลอน PA66 แห้ง

การอบแห้งแบบสูญญากาศ:อุณหภูมิ ℃ 95-105 เวลา 6-8 ชั่วโมง

การอบแห้งด้วยลมร้อน:อุณหภูมิ ℃ 90-100 เวลาประมาณ 4 ชั่วโมง.

ความเป็นผลึก:ยกเว้นไนลอนใส ไนลอนส่วนใหญ่เป็นพอลิเมอร์ผลึกที่มีความเป็นผลึกสูง ความแข็งแรง ความต้านทานการสึกหรอ ความแข็ง ความลื่นไหล และคุณสมบัติอื่นๆ ของผลิตภัณฑ์ได้รับการปรับปรุงให้ดีขึ้น ขณะที่ค่าสัมประสิทธิ์การขยายตัวทางความร้อนและการดูดซึมน้ำมีแนวโน้มลดลง แต่ไม่ได้ส่งเสริมความโปร่งใสและความต้านทานแรงกระแทก อุณหภูมิแม่พิมพ์มีอิทธิพลอย่างมากต่อการตกผลึก ยิ่งอุณหภูมิแม่พิมพ์สูง ความเป็นผลึกก็จะยิ่งสูงขึ้น ยิ่งอุณหภูมิแม่พิมพ์ต่ำ ความเป็นผลึกก็จะยิ่งลดลง

การหดตัว:เช่นเดียวกับพลาสติกผลึกชนิดอื่นๆ เรซินไนลอนมีปัญหาการหดตัวสูง โดยทั่วไปการหดตัวของไนลอนมักเกี่ยวข้องกับการตกผลึก เมื่อผลิตภัณฑ์มีผลึกสูง การหดตัวของผลิตภัณฑ์ก็จะเพิ่มขึ้นเช่นกัน การลดอุณหภูมิแม่พิมพ์ เพิ่มแรงดันในการฉีด และการลดอุณหภูมิวัสดุระหว่างกระบวนการขึ้นรูปจะช่วยลดการหดตัวได้ แต่ความเค้นภายในของผลิตภัณฑ์จะเพิ่มขึ้นและทำให้เสียรูปได้ง่าย PA66 หดตัว 1.5-2%

อุปกรณ์การขึ้นรูป: เมื่อขึ้นรูปไนลอน ควรใส่ใจกับการป้องกัน "ปรากฏการณ์การหล่อของหัวฉีด" ดังนั้นโดยทั่วไปแล้ว หัวฉีดแบบล็อกอัตโนมัติจึงมักใช้ในการแปรรูปวัสดุไนลอน

2. ผลิตภัณฑ์และแม่พิมพ์

- 1. ความหนาของผนังผลิตภัณฑ์ อัตราส่วนความยาวการไหลของไนลอนอยู่ระหว่าง 150-200 ความหนาของผนังผลิตภัณฑ์ไนลอนไม่น้อยกว่า 0.8 มม. และโดยทั่วไปจะอยู่ระหว่าง 1-3.2 มม. นอกจากนี้ การหดตัวของผลิตภัณฑ์ยังสัมพันธ์กับความหนาของผนังผลิตภัณฑ์ ยิ่งความหนาของผนังหนามาก การหดตัวก็จะยิ่งมากขึ้น

- 2. ไอเสีย ค่าล้นของเรซินไนลอนอยู่ที่ประมาณ 0.03 มม. ดังนั้นควรควบคุมร่องรูไอเสียให้อยู่ต่ำกว่า 0.025

- 3. อุณหภูมิแม่พิมพ์: แม่พิมพ์ที่มีผนังบางซึ่งขึ้นรูปยากหรือต้องการผลึกสูงจะถูกให้ความร้อนและควบคุม โดยทั่วไปแล้วจะใช้น้ำเย็นเพื่อควบคุมอุณหภูมิหากผลิตภัณฑ์ต้องการความยืดหยุ่นในระดับหนึ่ง

3. กระบวนการขึ้นรูปไนลอน

อุณหภูมิของถัง

เนื่องจากไนลอนเป็นพอลิเมอร์ผลึก จึงมีจุดหลอมเหลวสูง อุณหภูมิถังที่เลือกใช้สำหรับเรซินไนลอนระหว่างการฉีดขึ้นรูปนั้นขึ้นอยู่กับประสิทธิภาพของตัวเรซิน อุปกรณ์ และรูปทรงของผลิตภัณฑ์ ไนลอน 66 มีอุณหภูมิ 260°C เนื่องจากไนลอนมีความเสถียรทางความร้อนต่ำ จึงไม่เหมาะที่จะเก็บไว้ในถังที่อุณหภูมิสูงเป็นเวลานานเพื่อหลีกเลี่ยงการเปลี่ยนสีและสีเหลืองของวัสดุ ขณะเดียวกัน เนื่องจากไนลอนมีการไหลตัวที่ดี จึงสามารถไหลได้อย่างรวดเร็วหลังจากอุณหภูมิสูงกว่าจุดหลอมเหลว

แรงดันการฉีด

ไนลอนเหลวมีความหนืดต่ำและมีการไหลตัวที่ดี แต่อัตราการควบแน่นสูง มักมีปัญหากับผลิตภัณฑ์ที่มีรูปร่างซับซ้อนและผนังบาง ดังนั้นจึงจำเป็นต้องใช้แรงดันฉีดที่สูงขึ้น

โดยทั่วไป หากแรงดันสูงเกินไป ผลิตภัณฑ์จะมีปัญหาการไหลล้น หากแรงดันต่ำเกินไป ผลิตภัณฑ์จะมีข้อบกพร่อง เช่น รอยย่น ฟองอากาศ รอยเผาที่เห็นได้ชัด หรือผลิตภัณฑ์ไม่เพียงพอ ความดันในการฉีดของไนลอนส่วนใหญ่ไม่เกิน 120MPA โดยทั่วไปจะเลือกใช้ความดันในช่วง 60-100MPA เพื่อให้ตรงตามข้อกำหนดของผลิตภัณฑ์ส่วนใหญ่ ตราบใดที่ผลิตภัณฑ์ไม่มีข้อบกพร่อง เช่น ฟองอากาศและรอยบุบ โดยทั่วไปแล้วไม่แนะนำให้ใช้แรงดันยึดที่สูงกว่านี้เพื่อหลีกเลี่ยงการเพิ่มแรงเค้นภายในของผลิตภัณฑ์ ความเร็วในการฉีด สำหรับไนลอน ความเร็วในการฉีดจะเร็วกว่า ซึ่งสามารถป้องกันการเกิดรอยย่นและการบรรจุแม่พิมพ์ไม่เพียงพอที่เกิดจากความเร็วในการทำความเย็นที่เร็วเกินไป ความเร็วในการฉีดที่สูงไม่ส่งผลกระทบอย่างมีนัยสำคัญต่อประสิทธิภาพของผลิตภัณฑ์

อุณหภูมิแม่พิมพ์

อุณหภูมิแม่พิมพ์มีอิทธิพลบางอย่างต่อความเป็นผลึกและการหดตัวของแม่พิมพ์ อุณหภูมิแม่พิมพ์ที่สูงทำให้มีความเป็นผลึกสูง เพิ่มความทนทานต่อการสึกหรอ ความแข็ง โมดูลัสยืดหยุ่น การดูดซึมน้ำลดลง และมีการหดตัวของผลิตภัณฑ์เพิ่มขึ้น อุณหภูมิแม่พิมพ์ที่ต่ำทำให้มีความเป็นผลึกต่ำ มีความเหนียวดี และมีการยืดตัวสูง

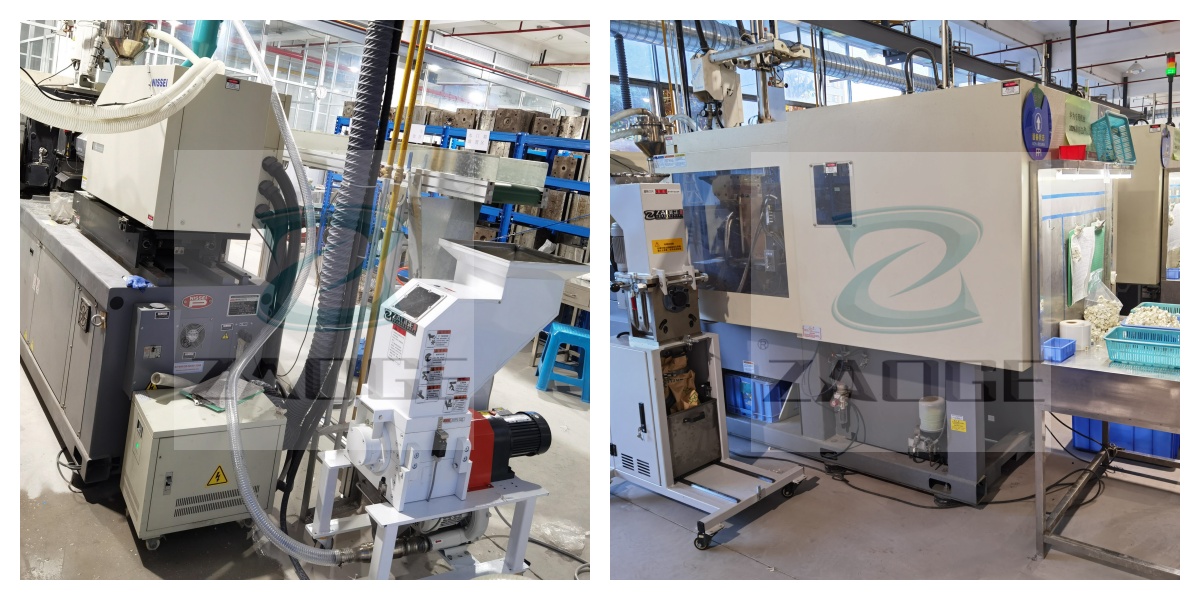

โรงงานฉีดพลาสติกผลิตชิ้นส่วนและรางเลื่อนทุกวัน แล้วเราจะรีไซเคิลชิ้นส่วนและรางเลื่อนที่ผลิตโดยเครื่องฉีดพลาสติกได้อย่างง่ายดายและมีประสิทธิภาพได้อย่างไร

ปล่อยให้มันเป็นไปอุปกรณ์สนับสนุนการปกป้องสิ่งแวดล้อมและการประหยัดวัสดุ ZAOGE (เครื่องบดพลาสติก)สำหรับเครื่องฉีดพลาสติก

เป็นระบบบดและรีไซเคิลแบบร้อนแบบเรียลไทม์ ซึ่งได้รับการออกแบบมาโดยเฉพาะเพื่อบดเศษวัสดุและรางที่อุณหภูมิสูง

อนุภาคที่ถูกบดให้สะอาดและแห้งจะถูกส่งกลับไปยังสายการผลิตทันทีเพื่อผลิตผลิตภัณฑ์ชิ้นส่วนที่ขึ้นรูปด้วยการฉีดทันที

อนุภาคที่ถูกบดให้สะอาดและแห้งจะถูกแปลงเป็นวัตถุดิบคุณภาพสูงเพื่อใช้งานแทนการลดระดับ

ช่วยประหยัดวัตถุดิบและเงิน และช่วยให้ควบคุมราคาได้ดีขึ้น

เครื่องควบคุมความเร็วช้าแบบไม่มีหน้าจอ

เวลาโพสต์: 24 ก.ค. 2567